Az alábbi általános útmutató célja, hogy segítséget nyújtson a súlymérési rendszerek tervezése, kivitelezése és üzembe helyezése során. A súlymérés (tömeg- vagy erőmérés) kulcsfontosságú számos ipari, kereskedelmi vagy laboratóriumi alkalmazásban, ezért a megfelelő szenzorok, hardver- és szoftverelemek kiválasztása, valamint a rendszer gondos tervezése elengedhetetlen a pontos, megbízható és költséghatékony mérési eredmények eléréséhez.

A segédlet elkészítése során támaszkodtunk a www.zemic.com és www.laumas.com oldalakon található szakmai információkra, termékleírásokra és útmutatókra. Az alábbiakban bemutatjuk a legfontosabb szempontokat, melyeket figyelembe kell venni egy korszerű és megbízható súlymérési rendszer tervezésénél, kiegészítve valós alkalmazási példákkal.

1. Alapfogalmak és célok meghatározása

-

Szenzortípus – mérlegcella (load cell)

A mérőcellák (load cell) elterjedt típusai: nyúlásmérő bélyeges (strain gauge) cellák, kapacitív cellák, hidraulikus megoldások stb. Ipari alkalmazásokban leggyakoribbak a nyúlásmérő bélyeges cellák, melyek kiválóan alkalmasak a pontos és stabil súlymérésre. -

Mérési tartomány, pontosság

- A mérési tartomány (kapacitás) meghatározza azt a súly- vagy erőintervallumot, amelyen belül a szenzor biztonsággal használható.

- A pontossági osztály (akár OIML, akár gyártói specifikáció alapján) megadja, hogy mennyire finom felbontással és mekkora megengedett hibahatáron belül mérhető a súly.

- A cél az, hogy a tervezett alkalmazásnak megfelelő kapacitású és pontosságú érzékelőt (mérlegcellát) válasszunk.

-

Alkalmazási cél, körülmények

- Milyen iparágban használjuk (pl. élelmiszeripar, gyógyszeripar, raktározás, szállítmányozás)?

- Milyen környezeti hőmérsékletet, páratartalmat, mechanikai behatásokat (rezgés, rázkódás), kémiai hatásokat (maró anyagok, nedvesség) kell figyelembe venni?

- Ezek mind befolyásolják a mérlegcella anyagát, védettségi szintjét (IP-védettség), valamint az elektronikával szemben támasztott követelményeket.

-

Gyakorlati példák

- Raktári mérleg: Nagy teherbírású platform, 2–4 mérlegvellával, akár több tonnás kapacitással.

- Gyógyszeripari adagolórendszer: Kisebb kapacitású, nagy pontosságú mérőcella, amelyet könnyen sterilizálni lehet, és ellenáll a gyakori tisztításnak.

- Élelmiszeripari töltő- és csomagológép: Rozsdamentes acél ház, IP67/68-as védettség, gyors mintavételi sebesség az automatizált folyamatokhoz.

2. Mérlegcellák kiválasztása

-

Anyag és védettség

- A rozsdamentes acél ház ellenállóbb maró anyagokkal, nedvességgel szemben.

- Alumínium ház könnyebb, ugyanakkor kevésbé ellenálló, de sokszor költséghatékonyabb megoldás.

- IP65 fölötti (IP67, IP68) védelemmel ellátott load cell-ek szükségesek, ha nedves vagy poros környezetben használják őket.

-

Szerelhetőség és geometria

- Platform- vagy gerenda mérlegcellák (single point load cell, shear beam load cell) jellemzően mérlegeknél, pódium-, asztali- vagy laboratóriumi mérlegeknél alkalmazott megoldások.

- Nyúlásmérő bélyeges oszlopcellák (column type load cell) nagy teherbírásra képesek, gyakran használatosak silók, nagy ipari tartályok mérésénél.

- Kettős nyírású gerenda mérlegcellák (double shear beam) szintén alkalmasak nehézipari mérőplatformokba.

-

Kapacitás és pontossági osztály

- A Zemic és Laumas kínálatában széles skálán mozognak a kapacitások (néhány grammos tartománytól egészen több tíz tonnáig).

- OIML R60 szerinti C3, C4, C5 osztályú cellákat gyakran alkalmaznak mérleges és kereskedelmi célokra. A laboratóriumi és precíziós felhasználáshoz akár még magasabb osztályú cellák is rendelkezésre állhatnak.

- Fontos figyelembe venni a szükséges túlterhelhetőséget és a biztonsági tényezőket (safe overload és ultimate overload).

3. Az elektronika és jelfeldolgozás tervezése

-

Jelátalakító (amplifier, transmitter)

- A nyúlásmérő bélyeges mérlegcella alapvetően kisfeszültségű, tipikusan millivolt-szintű jelet szolgáltat.

- Erősítőre (amplifier) vagy jelátalakítóra (transmitter) van szükség, amely továbbítja a jelet egy PLC, PC, adatgyűjtő vagy kijelző felé.

- Kimeneti protokollok: analóg (4–20 mA, 0–10 V), digitális (RS232, RS485, Modbus, CAN, PROFINET stb.). A választás függ az ipari hálózati igényektől, a vezérlőrendszer típusától és a rendelkezésre álló szoftveres háttértől.

-

Digitális jelkezelés, ADC

- Ha digitális mérlegcellát választunk, a beépített ADC (Analóg-Digitális Átalakító) már a szenzor belsejében végzi a digitalizálást, amely csökkentheti a külső zavarok hatását, és könnyebb integrációt nyújthat ipari rendszerekhez.

- A megfelelő mintavételi frekvencia (sampling rate) kiválasztása függ a folyamat gyorsaságától és a kívánt pontosságtól.

-

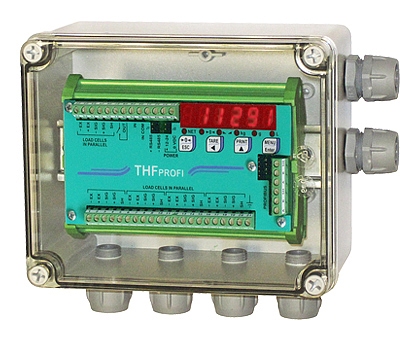

Kijelző és vezérlés

- Sok esetben a rendszernek szüksége lehet helyi kijelzőre, ami mutatja a lemért tömeget, és kezelői feladatokat (tara, nullázás, kalibrálás) is ellát.

- Komplexebb megoldásoknál a PLC-hez vagy ipari PC-hez való csatlakozás a teljes folyamatirányítási rendszerbe integrálja a súlymérési adatokat (pl. automatikus adagolás, riasztások, statisztika, folyamatoptimalizálás).

4. Mechanikai kialakítás

-

Terhelésátadás és mérőcellák elhelyezése

- Fontos, hogy a terhelés egyenletesen, tengelyirányú nyomással (vagy húzással) kerüljön a mérlegcellára, minimalizálva az oldalirányú erőket és a csavaró nyomatékot.

- A mérőplatform rögzítésekor figyelni kell a tágulásra, hőmozgásra, rezgések csillapítására.

- Nagyobb rakodótereknél, silóknál gyakran több mérőcella szükséges (pl. 3 vagy 4 mérőcella), ekkor gondosan kell figyelni a platform szerkezeti merevségére és a cellák kalibrálására.

-

Környezeti hatások csillapítása

- Mechanikai alátétek (rugóstagok, lengéscsillapítók) védhetik a cellát ütődéstől, hirtelen terheléstől (pl. leeső raklap).

- Korrózióálló vagy rozsdamentes alkatrészek alkalmazása segít megnövelni a rendszer élettartamát.

-

Kábelezés és árnyékolás

- Egy ipari környezetben jelentős elektromos zavarforrások (nagyfrekvenciás motorok, hegesztőgépek, inverterek stb.) fordulhatnak elő, ami megzavarhatja a kis jelszintű jelátvitelt.

- Az árnyékolt, rövid és megfelelően rögzített kábelút, valamint a földelési protokollok betartása kulcsfontosságú a zavartalan méréshez.

5. Kalibrálás, üzembe helyezés és hitelesítés

-

Alapkalibrálás

- Új mérlegcella vásárlásakor a gyártó tipikusan gyári kalibrálást végez. Ehhez azonban gyakran helyszíni kalibrálás is szükséges, különösen több cellából álló rendszerek esetén.

- A platformra ismert tömegű súlyokkal (kalibráló súlyok) terhelve, lépésenként (pl. a névleges terhelés 20%, 40%, 60%, 80%, 100%-án) ellenőrizhető és korrigálható a szenzor kijelzett értéke.

-

Hitelesítés

- Kereskedelmi mérlegeknél (pl. üzletek, hivatalos mérlegelések) törvényi szabályozás vonatkozik a hitelesítési eljárásra. Erről a helyi akkreditált kalibráló labor vagy a mérésügyi hivatal gondoskodhat.

- Fontos a nemzeti és nemzetközi szabványok (pl. OIML, MID) betartása, ha a mérésből számlázás, eladás vagy jogilag kötelezően elfogadott adat származik.

-

Felhasználói beállítások és tesztelés

- A telepítést követően mindig végezzünk próbaméréseket, ellenőrizzük a linearitást és a szoftver által számolt értékeket (tara, átlagolás, riasztási küszöbértékek).

- Érdemes rögzíteni a mérleg audit nyomtatását, a szoftver logokat, hogy hiba esetén legyen miből kiindulni.

6. Karbantartás és hibaelhárítás

-

Rendszeres felülvizsgálat

- Nagy forgalmú rendszerek (pl. raktári mérleg, csomagoló sor) esetén javasolt időszakos ellenőrzést és karbantartást végezni.

- Ellenőrizzük a mérőcella rögzítéseit, a mechanikai szerkezet épségét, korróziót, esetleges mechanikai ütközést vagy deformációt.

-

Tisztítás és védelem

- A lerakódott por, folyadék vagy egyéb anyagok befolyásolhatják a mérés pontosságát, vagy akár meghibásodáshoz vezethetnek.

- Rendszeres tisztítás, esetlegesen védőburkolatok alkalmazása növeli a rendszer élettartamát.

-

Elektromos hibák és jelzavarok

- A hirtelen pontatlanság vagy zajos mérési értékek rendszerint kábel- vagy földelési hibára, esetleg a kalibráció elállítódására utalnak.

- Digitális load cell alkalmazása esetén a diagnosztikai funkciók (hibakód, feszültség ellenőrzése) gyorsabb hibakeresést tesznek lehetővé.

-

Szerviz és alkatrészcserék

- Sok gyártó (Zemic, Laumas, stb.) biztosít felújítási vagy csereprogramot, amikor a load cell meghibásodik. Érdemes gyártói támogatást kérni a legrövidebb állásidő és legbiztosabb minőség érdekében.

7. Valós felhasználási példák

-

Gabonaipari silómérés

- Több oszlopcellát (column type) alkalmaznak, általában silónként 3–4 darab load cell-el.

- Fontos az állandó, időjárástól függő hőtágulási mozgások kompenzálása, és a megfelelő alátámasztás.

- A mérési jelet jellemzően PLC feldolgozza, megjelenítve a töltöttségi szintet, riasztást indítva a tele állapotnál.

-

Élelmiszeripari adagolórendszer

- Kisebb kapacitású, magas IP-védettségű (IP67/IP68) single point load cell-eket építenek az adagolófejek alá.

- Gyors mintavételi sebességre (pl. 50–200 Hz) van szükség, hogy a folyamatos mozgás és adagolási folyamat mellett is pontos legyen a kimérés.

- A vezérlő PLC valós időben korrigálja az adagolást, így minimalizálva az anyagveszteséget.

-

Platformmérleg logisztikai központban

- Négy sarokba szerelt gerendamérő cella (shear beam load cell) közös platformmal.

- Közepesen nagy (2–5 tonnás) kapacitás, gyakori igénybevétel (raklapok, konténerek mérése).

- Fontos a mechanikai behatások (pl. targonca ráfutás) elleni védelem.

-

Laboratóriumi mintamérés

- Kisebb, nagy pontosságú single point load cell.

- Alacsony kapacitás (általában grammos tartományig), de magas érzékenység és stabilitás.

- Szigorú kalibrálási és hitelesítési protokollok, teljes árnyékolás a külső zavarokkal szemben.

8. Összefoglaló tanácsok a tervezéshez

- Alapos igényfelmérés: Pontosan meg kell határozni, milyen súlyokat kívánunk mérni, mekkora pontossággal, milyen környezeti viszonyok között.

- Megfelelő szenzor és elektronika kiválasztása: Fontos a gyártói adatlapok alapos áttanulmányozása, és nemcsak az ár, hanem a garancia, a minősítések és a gyártói support is mérlegelendő.

- Profi mechanikai kialakítás: A terhelésnek megfelelően kell kialakítani a platformot, rögzítéseket, csillapításokat. A rossz mechanikai kialakítás drasztikusan rontja a mérés pontosságát.

- Környezeti védelem: Nedvesség, por, vegyi anyagok, rezgés, hőmérsékletváltozás – mindent figyelembe kell venni a tervezésnél.

- Helyszíni kalibrálás és hitelesítés: A rendszer csak akkor lesz ténylegesen pontos és jogszerűen használható, ha szabályos kalibráláson és hitelesítésen megy át.

- Rendszeres karbantartás: A megbízható működés érdekében időszakos ellenőrzést, tisztítást és próbaterhelést kell végezni, így előzve meg a váratlan meghibásodásokat.

A fent bemutatott szempontok betartásával olyan súlymérési rendszert tervezhetünk és építhetünk, amely pontos, stabil és megfelel az adott iparág követelményeinek. A www.zemic.com és www.laumas.com oldalakon további részletes műszaki leírások, termékkatalógusok és alkalmazási példák találhatók, amelyek segítségével könnyebben kiválasztható a célfeladathoz ideális érzékelő és kiegészítő elektronika. A gondos tervezés, a minőségi alkatrészek és a szabályszerű kalibrálás jelentősen meghosszabbítja a rendszer élettartamát, és megbízható mérést biztosít a legkülönfélébb ipari és kereskedelmi körülmények között.